Poly-DCPD 함유 에폭시수지의 제조 및 기계적 특성 연구

Abstract

For the purpose of development of DCPD epoxy resin for small boats, the effect of additives on the impact strength, flexural strength and surface hardness of the poly-DCPD epoxy resin were systematically investigated. Curing agents, G-5022 and G-0930 were adapted and used separately and together. The effects of curing agents, their added amount, and synergic effect of curing agents were experimentally examined. The impact strength and flexural strength as the usage increases the curing agent was increased, but the theoretical amount of 1.6 times or more showed consistent results. and, curing agent G-0930 was impact strength, G-5022 was flexural strength showed of high value.

The optimum conditions were curing agents mixture(G-0930:G-5022) in a weight ratio of 50:50, added amount of 1.6 times, curing temperature 50℃, which is a curing time of 24 hours. Impact strength, flexural strength and surface hardness was in this condition.

Keywords:

Poly-DCPD type epoxy resin, Impact strength, Flexural strength, Surface hardness, Curing agentⅠ. 서 론

에피클로로히드린과 비스페놀 A의 중합반응으로 제조되는 에폭시수지는 산업용 화학소재산업에서 필수적인 고기능성 원자재로 사용되고 있다. 분자구조 중 에폭시기와 첨가되는 경화제의 아민에 의해 그물구조의 가교 결합을 형성하여, 다양한 물리ㆍ화학적 특성을 나타낸다(R. S. Bauer 1979; Kim Jae-Koo et. al., 1999).

에폭시 수지는 이러한 기술적인 장점 때문에 전기ㆍ전자, 도료, 건축ㆍ토목 및 풍력블레이드용 핵심소재, 우주항공분야, 정보통신분야 등에서 사용되고 있으며 수요가 점차 증가하고 있는 추세이다. 최근, 산업의 급격한 발달로 인하여 최종제품의 고기능성을 요구하는 수요가 증가하여 새로운 소재 개발에 대한 관심이 증가되고 있다(Park Soo-Jin et. al., 2002; Kim Eun-Bong et. al., 2014; Lee Jeon-Kyu et. al., 2010).

특히, 전기ㆍ전자분야에서 사용량이 증가하고 있는 PCB(인쇄회로기판), EMC(반도체봉지제) 등에 사용되기 위해서는 유전율 및 수분 흡수율이 낮아야하며 유리전이온도(Tg)가 높아야 한다. 이러한 문제점을 해결하기 위하여 나프타분해공정 중 발생되는 C5유분을 분리 및 정제 후 추출한 Dicyclopentadiene(DCPD)를 에폭시수지와 중합반응으로 DCPD 함량이 60wt% 정도 함유된 수지를 제조하고 유기용매인 메틸에틸케톤에 용해시켜 액상타입의 DCPD함유 에폭시수지를 사용하면 해결이 가능하다(Yoo Hyeong-Min et. al., 2010; Hong Chae-Hwan et. al., 2006; Kim Dae-Yeon et. al., 2014; A. Kuntman & H. Kuntman 2000; H. J. Hwang et. al., 2006; H. Ren et. al., 2006; G. Maier 2001; F. Atsushi et. al., 1998).

그러나 액상타입의 DCPD함유 에폭시수지를 경화제로 페놀노블락수지, 촉매로 테트라페닐폴피린을 사용하여 175℃에서 5시간 동안 열 경화반응을 시켜 유기용매로 사용된 메틸에틸케톤을 완전히 제거해야 하는 단점이 있다.

본 연구에서는 기계적 강도가 우수하고 수분흡수율이 낮은 DCPD함유 에폭시수지를 20톤 이하의 어선제작 혹은 레저 스포츠용 소형선박에 적용하기 위하여, 유기용매가 첨가되지 않은 고체 형태의 DCPD함유 에폭시수지를 사용하였다. 경화제로는 무독성으로 친환경적이며 접착력, 유연성 및 기계적 특성이 우수하며 화학적으로 안정한 폴리아미드계수지를 사용하여 반응사출성형방법으로 poly-DCPD함유 에폭시수지를 제조하고, 경화제의 종류, 경화온도 및 시간 등이 표면경도, 충격강도, 굴곡강도 등에 미치는 영향을 실험적으로 조사하였다.

Ⅱ. 이론적 배경

1. 에폭시-아민 반응

에폭시 사슬 사이에 아민이 다리를 놓아 그물구조를 만든 것을 가교라 한다. 에폭시수지는 가교로 더욱 거대한 분자기 되어 기계적 물성치를 증가 또는 감소시킨다. 에폭시그룹이 열에 의해 개환되고, 여기에 아민이 결합하여 그물구조를 형성한다(Ko Jong-Sung, 2012).

poly-DCPD함유 에폭시수지를 제조하기 위하여 경화제의 투입량은 식 (1)에 의하여 결정하였다.

| (1) |

여기서, AHEW(아민의 활성수소당량) : 아민의 분자량/아민의 활성 수소수

EEW(에폭시 당량) : 에폭시기를 1당량 함유하는 에폭시 수지의 중량

100 : DCPD 타입 에폭시 수지의 투입량

2. 기계적 특성치

충격강도 특성을 측정하기 위하여 80±2mm(길이)x10.0±0.2mm(너비)x4.0±0.2mm(두께)로 시편을 제작하여 Izod Impect Test(Oriental Co.)를 사용하여 측정하였다. 그리고 식 (2)을 이용하여 충격강도를 계산하였다(KSM ISO 180, 2012).

| (2) |

여기서, E : 충격에너지(kgf·cm)

a : 시편의 두께(cm)

b : 시편의 너비(cm)

굴곡강도 특성은 시편의 크기를 80±2mm(길이)x10.0±0.2mm(너비)x4.0±0.2mm(두께)로 제작하여 만능테스트기(Shimadzu corporation, UH-F100A)를 사용하여 측정하였고, 굴곡강도는 식 (3)을 이용하여 계산하였다(KSM ISO 170, 2012).

| (3) |

여기서, P : 가해진 힘(kgf)

L : 시편 길이(cm)

b : 시편 너비(cm)

d : 시편 두께(cm)

표면경도 특성을 측정하기 위하여 50±2mm(가로)x50±0.2mm(세로)x5.0±0.2mm(두께)로 시편을 제작하여 Durometer(TECLOCK Co.)를 사용하여 측정하였다(ASTM D2240, 2005).

Ⅲ. 실 험

1. poly-DCPD함유 에폭시수지의 제조원료

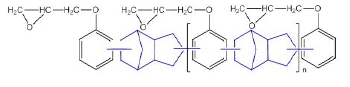

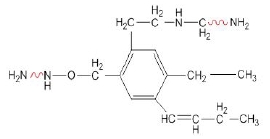

본 연구에서 사용한 DCPD함유 에폭시수지와 경화제는 국도화학(주)에 생산되고 있는 KDCP-130과 폴리아미드 경화제인 G-5022 및 G-0930을 시용하였고 이들에 대한 화학구조 및 물리적 특성치를 <Table 1>에 나타냈다.

2. poly-DCPD함유 에폭시수지의 제조방법

poly-DCPD함유 에폭시수지를 제조하는 실험을 수행하기 [Fig. 1]과와 같은 장치에서 실험하였다. [Fig. 1]에 제시된 실험장치는 500ml 저장조(A, B 용액 저장) 2개와 500ml 혼합기 1개, 혼합된 A, B 용액을 몰드에 주입시키기 위한 에어콤프레서로 구성되어 있다. 먼저 500ml beaker(SUS 304)에 DCPD함유 에폭시수지를 넣고, 온도를 80~90℃를 유지하면서 완전히 용해시켜 A 용액을 만든다. 계속해서 500ml beaker(SUS 304)에 경화제(폴리아미드수지)를 넣고 80~90℃로 승온하여 B 용액을 만든다.

반응액 A와 B를 각각의 저장고에 투입하고, 밸브를 열어 혼합기로 주입한다. 혼합기(사출성형기, 80~100rpm)에서는 A, B 용액의 투입과 동시에, 미리 50℃로 예열되어 있는 몰드로 주입하여 동일 온도에서 1시간 정도 경화시킨다.

Ⅳ. 실험결과 및 고찰

1. 경화제 종류의 영향

경화제 첨가량이 poly-DCPD함유 에폭시수지의 기계적 특성치에 미치는 영향을 조사하기 위하여 KDCP-130 300gr으로 고정하고 경화제(G-5022, G-0930)는 식 (1)에 의하여 이론량에서 1.8배 까지 변화 시키면서 중합반응을 진행한 결과를 [Fig. 2~4]에 나타냈다.

[Fig. 2]를 보면 충격강도는 G-0930을 사용한 경우가 높게 나타났으며 1.6배 이상에서는 거의 일정한 결과를 나타냈다.

굴곡강도의 경우는 G-5022의 경우가 G-0930보다 높은 결과를 나타냈다. 첨가량은 G-0930의 경우와 동일한 경향을 나타냈다([Fig. 3]). 표면경도의 경우는 경화제 종류에 관계없이 거의 비슷한 결과를 나타냈다([Fig. 4]).

이러한 결과는 관련업계의 기술자료에 의하면 전체아민값(TotalAmineValue)이 높을수록 충격강도가 증가하지만 굴곡강도는 오히려 감소한다고 보고되어 있는 내용과 일치하였다.

2. 혼합 경화제의 영향

경화제 2종(G-0930, G-5022)을 혼합하였을 때 기계적 특성치에 미치는 영향을 조사하기 위하여, KDCP-130 300gr으로 고정하고 G-0930, G-5022를 중량비로 10:90에서 90:10까지 변화 시키면서 중합반응을 진행한 결과를 [Fig. 5, 6 및 7]에 나타냈다.

충격강도, 굴곡강도 및 표면 경도 모두 혼합비율이 50:50인 경우 가장 높게 나타났으며 G-5022의 첨가량이 증가 할수록 소폭 감소하는 경향을 나타냈다. 또한 G-0930에 비해 G-5022의 점도가 40℃에서 약 6배 정도 높기 때문에 Scale up을 고려한다면 안전한 제조 환경 및 재현성을 확보하는데 경화제를 단독으로 사용하는 것보다 혼합해서 사용하는 것이 좋을 것으로 판단된다.

3. 경화시간의 영향

경화시간에 따른 충격강도, 굴곡강도 및 표면경도의 영향을 조사하기 위하여, KDCP-130 300gr, 경화제 G-0930와 G-5022를 각각 90gr으로 하여 A, B용액을 제조하고 80℃에서 poly-DCPD 함유 에폭시수지를 중합하였다. 그리고 50℃에서 12시간 단위로 시편을 제작하여 기계적 특성치를 측정한 결과를 [Fig. 8, 9 및 10]에 나타냈다.

[Fig. 8, 9]를 보면, 충격강도 및 굴곡강도는 경화시간이 증가할수록 증가하지만 36시간 이후에는 거의 영향이 없는 것으로 나타났다.

표면경도의 경우는 24시간 이후에는 거의 일정한 결과를 나타냈다([Fig. 10]). 이러한 결과는 경화시간이 증가할수록 poly-DCPD함유 에폭시수지의 에폭시그룹과 경화제의 아민그룹 사슬사이의 가교결합이 증가하는 것에 의한 것으로 판단된다. 그러나 경화시간이 길어지면 에너지 비용이 증가하기 때문에 최종 목적물의 기계적 특성치 및 경제성을 고려하여 경화시간을 결정하여야 할 것으로 사료된다.

Ⅳ. 결 론

소형선박의 선체에 적용하기 위하여 DCPD함유 에폭시수지(KDCP-130)와 폴리아미드계열 경화제(G-5022, G-0930)를 사용하여 경화제 종류 및 첨가량, 경화시간 등의 조작변수들이 poly-DCPD 함유 에폭시수지의 기계적 특성치에 미치는 영향을 조사한 결과는 다음과 같이 요약 할 수 있다.

1) 경화제 사용양이 증가할수록 기계적 특성치는 증가하였지만, 이론량의 1.6배 이상에서는 일정한 결과를 나타냈다.

2) 경화제 G-0930는 충격강도가 G-5022은 굴곡강도가 높은 값을 나타냈다.

3) 경화제 G-0930, G-5022을 중량비로 50:50 혼합하여 사용한 경우 충격 및 굴곡강도, 표면경도가 가장 높은 값을 나타냈다.

4) 경화시간이 증가 할수록 충격 및 굴곡강도, 표면경도 모두 증가 하였지만 24시간 이후에는 일정한 값을 나타냈다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2017)에 의하여 연구되었음.

References

-

A. Kuntman, and H. Kuntman, (2000), A study on dielectric properties of a new polyimide film suitable for interlayer dielectric materal in microelectronics applications, Microelectronics Journal, 31, p629-634.

[https://doi.org/10.1016/s0026-2692(00)00067-7]

- ASTM D2240, (2005), Standard Test Method of Rubber Property-Durometer Hrdness.

- F. Atsushi, et. al. , (1998), New epoxy molding compounds for SMT pre-plated lead-frame system, Electronics Manufacturing Technology Symposium, 125.

-

G. Maier, (2001), Low dielectric constant polymers for micro electronics, Progress in Polymer Science, 26, p3-65.

[https://doi.org/10.1016/s0079-6700(00)00043-5]

- H. J. Hwang, et. al. , (2006), Dielectric and thermal properties of dicyclopentadiene containing bismaleimide and cyanate ester, Polymer, 47, p1291-1299.

- H. Ren, et. al. , (2006), Synthesis and characterization of a novel epoxy resin containing naphthyl/dicyclopentadiene moetities and its cured pplymer, Polymer, 47, p8309-8316.

- Hong, Chae-Hwan, et. al , (2006), Preparation of Poly-DCPD/Silicate Nanocomposites and Their Physical and Mechanical Properties, The Polymer Korea, 30(4), p311-317.

-

Kim, Eun-Bong, et. al. , (2014), A Study on the Mechanical Properties of Composite Materials of Polyurethane Resin and CuO, The Korean Society for Power System Engineering, 18(5), p106-114.

[https://doi.org/10.9726/kspse.2014.18.5.106]

- Kim, Jae-Koo, et. al. , (1999), Mechanisms and Kinetics of Cure Reactions for a Tertiary Amine Accelerated-Epoxy/Anhydride System, The Polymer Korea, 23(5), p645-654.

-

Kim, Dae-Yeon, et. al. , (2014), The Thermal Properties Analysis of the Mixtures Composed with Epoxy Resin and Amine Curing Agent, The Society of Adhesion and Interface, 15(3), p100-108.

[https://doi.org/10.17702/jai.2014.15.3.100]

- Ko, Jong-Sung, (2012), Crosslinking reaction system of polymers, Journal of the Korean Oil Chemists, 29(1), p19-32.

- KSM ISO 180, (2012), Plastics-Detemination of Izod impact Strength.

- KSM ISO 178, (2012), Plastics-Detemination of flexural properties.

- Lee, Jeon-Kyu, et. al. , (2010), Surface Resistance and Tensile Strength of Polyester Resin by Anti-static Agents, Korean Chemical Engineering Research, 48(5), p638-642.

- Park, Soo-Jin, et. al. , (2002), Synthesis and Cure Behaviors of Diglycidylether of Bisphenol-S Epoxy Resins, The Polymer Korea, 26(4), p501-507.

- R. S. Bauer, (1979), Epoxy Resin Chemistry, Chemical Society, 31, p125.

- Yoo, Hyeong-Min, et. al , (2010), Curing behavior of carbon nanotube reinforced Dicyclopentadiene, The Korean Society Mechanical Engineers, 12, p2709-2712.

![[Fig. 1] [Fig. 1]](/xml/11802/KSFME_2017_v29n5_1633_f001.jpg)

![[Fig. 2] [Fig. 2]](/xml/11802/KSFME_2017_v29n5_1633_f002.jpg)

![[Fig. 3] [Fig. 3]](/xml/11802/KSFME_2017_v29n5_1633_f003.jpg)

![[Fig. 4] [Fig. 4]](/xml/11802/KSFME_2017_v29n5_1633_f004.jpg)

![[Fig. 5] [Fig. 5]](/xml/11802/KSFME_2017_v29n5_1633_f005.jpg)

![[Fig. 6] [Fig. 6]](/xml/11802/KSFME_2017_v29n5_1633_f006.jpg)

![[Fig. 7] [Fig. 7]](/xml/11802/KSFME_2017_v29n5_1633_f007.jpg)

![[Fig. 8] [Fig. 8]](/xml/11802/KSFME_2017_v29n5_1633_f008.jpg)

![[Fig. 9] [Fig. 9]](/xml/11802/KSFME_2017_v29n5_1633_f009.jpg)

![[Fig. 10] [Fig. 10]](/xml/11802/KSFME_2017_v29n5_1633_f010.jpg)